バッテリーの容量に影響を与える要因は何ですか?

October 15 , 2025

バッテリーの容量に影響を与える要因は何ですか?

導入

リチウム電池セル間の容量の不均一性は、パックの性能低下や潜在的な安全リスクにつながる重要な要因の一つです。こうした差異は、電池全体の複数の要因から生じます。

'

ライフサイクル

—

製造プロセス、材料特性、設計パラメータ、使用条件、環境の影響など。

この記事では、リチウム電池セルの容量変動の主な原因を体系的に分析し、セル製造とバッテリーパックの統合における一貫性と信頼性の向上に役立つ洞察を提供します。

I. 製造プロセス要因

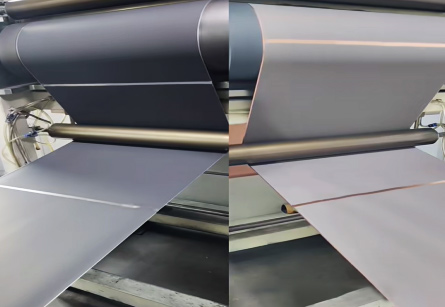

(1)コーティングとカレンダー処理 逸脱

1. コーティングの厚さが不均一

正極活物質と負極活物質の塗工厚さや密度の違いは、有効反応面積とリチウムイオンのインターカレーション量に直接影響し、単セル容量のばらつきにつながります。塗工工程においては、設備の精度やスラリーの流動性の影響により、塗工厚さが一定でない場合があります。

例えば、コーティングが厚すぎる領域では、リチウムイオンの挿入・脱離経路が長くなり、反応速度が低下し、セル容量に影響を及ぼします。逆に、コーティングが薄すぎる領域では、電極の有効反応面積が減少し、これも容量の低下につながります。

2. カレンダー密度の変動

圧縮が過剰になると、電極材料の構造が損傷し(グラファイト層の破損など)、リチウムイオンの拡散効率が低下する可能性があります。また、圧縮が不十分だと、単位体積あたりの活物質の量が減少します。

カレンダー加工時の圧縮密度の変動は、電極の多孔度と内部抵抗に影響を与えます。圧縮密度が高すぎると電極材料の多孔度が低下し、リチウムイオン拡散経路が閉塞して容量が低下します。一方、圧縮密度が低すぎると単位体積あたりの活物質含有量が減少し、セル容量にも影響を及ぼします。

(2)電解液充填およびシール不良

1. 違い

電解質

注入量

電解液の注入が不十分だと電極シートと電解液の接触が不完全となり、イオン輸送速度に影響を及ぼし、容量低下を引き起こします。

電解液はリチウムイオンを輸送する媒体であり、その注入量はセル性能に直接影響します。電解液の注入量が不足すると、電極シートと電解液の接触面積が減少し、イオン伝導が遅くなり、容量が徐々に低下します。

2. 密閉性が低い

水分や不純物の侵入により、電解液中のリチウム塩が消費され、電極界面の安定性が損なわれ、容量の不均一性が悪化します。

密閉工程において、気密性が不十分な場合、外部の水分や不純物がセル内に侵入し、電解液中のリチウム塩と反応してリチウム塩を消費し、電解液の性能を低下させる可能性があります。また、水分や不純物は電極界面の安定性を損ない、リチウムイオンの挿入・脱離に影響を与え、セル間の容量ばらつきを悪化させます。

(3)細胞のグレーディングと選別の精度不足

セルのグレーディングプロセスで、容量や内部抵抗などの同様のパラメータを持つセルを厳密に選択しないと、バッテリー パック内の個々のセルの初期パフォーマンスが分散してしまいます。

グレーディングはセル製造プロセスにおける重要なステップです。充放電試験を通じて、容量と内部抵抗が類似するセルを選別し、適合させます。グレーディング精度が不十分で、これらのパラメータに大きな差があるセルをまとめて製造した場合、結果として得られるパックの初期性能にばらつきが生じ、使用中に過充電または過放電の問題が発生する可能性があり、バッテリーパックの性能と寿命の両方に影響を及ぼす可能性があります。

私たちの

バッテリー容量グレーディングマシン

高精度の充放電制御と自動選別機能を備えており、一貫した容量と抵抗のマッチングを実現し、優れたパック性能を実現します。

II. 材料と設計要因

(1)電極材料の性能の違い

1. 正極材料

例えば、三元系材料(

NCM

)、ニッケル、コバルト、マンガンの比率の変動、またはリン酸鉄リチウムの結晶構造の違い(

LFP

)は、リチウムイオンの脱離能力に影響を与えます。

正極材料はセル容量を決定する重要な要素の一つです。その性能の違いはセル容量に直接影響します。三元系材料では、ニッケル、コバルト、マンガンの比率の違いによって結晶構造と電気化学特性が変化し、リチウムイオンのデインターカレーションに影響を与えます。リン酸鉄リチウムの場合も、結晶構造の違いによって電気化学特性が異なり、それがセル容量に影響を与えます。

2. 陽極材料

グラファイトとシリコンベースの材料の混合比率が不均一であったり、シリコン粒子の膨張係数が異なっていたりすると、サイクル中に容量の減衰率が異なります。

充放電中、負極材料は膨張と収縮を起こします。これらの性能の違いは、サイクル寿命と容量の安定性に影響を与えます。例えば、グラファイトとシリコンベースの材料の混合が不均一だと、膨張と収縮が不均一になり、サイクル性能に影響を及ぼします。シリコン粒子の膨張係数の違いは、サイクル中に負極材料に様々な程度の構造的損傷を引き起こし、容量低下率の違いにつながります。

(2)材料のマッチングと配合の問題

1. 電解質と電極界面の適合性が悪い

例えば、PC溶剤はグラファイト層の剥離を引き起こしたり、

バインダー

/

導電剤

活性物質の利用率を低下させます。

電解質と電極界面の適合性は、セル性能に影響を与える重要な要素です。適合性が低いと電極構造が損傷し、リチウムイオンの挿入・脱離が阻害され、活物質の利用率が低下します。例えば、PC溶媒は誘電率が高く粘度が低いですが、グラファイト層の剥離を引き起こし、負極性能に悪影響を与える可能性があります。バインダーと導電剤の比率が適切でない場合も、活物質の利用率と容量が低下します。

2. 構造設計余裕の不足

設計時に十分な容量の冗長性が確保されていない場合、サイクル中に製造エラーが蓄積されると、低容量のセルから最初に故障が発生します。

セル設計においては、製造公差と性能劣化を考慮し、十分な容量余裕を確保する必要があります。十分な設計マージンがなければ、低容量セルはサイクル中に過充電または過放電の限界に達しやすく、故障につながり、パック全体の性能に影響を与える可能性があります。

III. 使用状況と経年劣化の要因

(1)サイクル劣化メカニズムの違い

1. 陰極の溶解と崩壊

長期にわたる充電と放電により遷移金属イオンが溶解し、リチウムイオンチャネルがブロックされて不可逆的な容量損失につながります。

充放電サイクル中、正極材料の構造変化により遷移金属イオンが電解液に溶解する可能性があります。これらのイオンは負極表面に析出し、リチウムイオンチャネルを塞ぎ、インターカレーション/デインターカレーション効率を低下させ、不可逆的な容量低下を引き起こします。

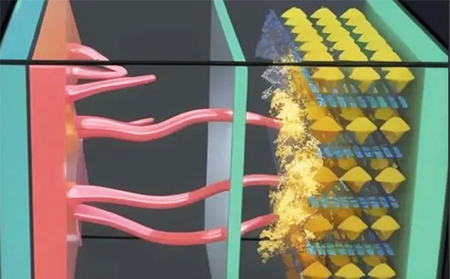

2. 陽極SEI膜の厚膜化

サイクルを繰り返すと、アノード表面の固体電解質界面(SEI)フィルムが継続的に成長し、活性リチウムが消費されて内部抵抗が増加し、有効容量が低下します。

SEI フィルムは電解質のさらなる減少からアノードを保護しますが、サイクルが続くとフィルムが厚くなり、活性リチウムが消費されて抵抗が増加し、セルの有効容量が低下します。

(2)リチウムめっきと界面副反応

1. リチウムメッキ

低温充電、過充電、または高電流充電は、アノード表面にリチウムの析出を引き起こし、活性リチウムを消費して容量の減衰を加速します。

低温、過充電、または高電流条件下では、負極表面におけるリチウムイオンの挿入速度が拡散速度を上回り、金属リチウムが析出することがあります。これはリチウムめっきと呼ばれます。この現象は活性リチウムを消費し、内部抵抗を増加させ、充放電効率を低下させます。

2. 電解質分解生成物によるセパレータ細孔の閉塞

電解質の分解生成物(例:LiF)はセパレーターの細孔を塞ぎ、イオン輸送を阻害します。サイクル中、電解質の分解によって副産物が生成され、セパレーターの細孔を塞ぐことでイオン輸送が阻害され、セル性能が低下する可能性があります。

(3)利用履歴の影響

過放電、高温保管、その他の不適切な使用はセルの劣化を加速させます。新しいセルと古いセルを混在させると、容量差が著しく大きくなります。

セルの使用履歴は、性能と容量に大きく影響します。過放電や長期の高温保管などの不適切な使用は、経年劣化と容量低下を加速させます。新品と経年劣化したセルを混在させると、性能に大きな差が生じ、容量のばらつきが大きくなり、過充電や過放電の可能性が高まり、パックの性能と寿命が低下します。

IV. 環境要因と外的要因

(1)不均一な温度分布

パックの端と中央に位置するセルは放熱条件が異なります。高温部ではセルの劣化が加速し(例えば、電解質の分解速度が上昇する)、容量の低下も早くなります。

温度はセルの性能に影響を与える重要な要素です。バッテリーパックでは、冷却条件の変化による温度分布の不均一性が、高温領域での劣化を加速させます。

(2)自己放電率の違い

自己放電率の異なるセル(不純物含有量が多いセルなど)は、長期間保管すると充電状態(SOC)が異なり、充電時と放電時の容量に差が生じます。

自己放電とは、保管中に自然に充電量が失われることです。自己放電率の違いはSOC(残容量)の差を引き起こし、使用中の容量挙動に違いが生じます。

(3)熱管理の失敗

冷却設計が不十分な場合、局所的な過熱により内部抵抗が上昇し、充放電効率が低下し、容量利用率が低下します。

熱管理により、パックは適切な温度範囲内で動作します。放熱が不十分だと、局所的な過熱、抵抗の上昇、効率の低下、容量利用率の低下を引き起こします。

V. 結論

セル容量の違いは、

製造プロセスの変動

(コーティング/注入精度)、

固有の材料特性

(電極活物質性能)、

使用と老化のメカニズム

(サイクル劣化経路)、および

環境の不均衡

(温度/自己放電)。

セル容量の一貫性を向上させるには、次のアプローチを採用できます。

1. 製造の一貫性を向上する

高精度な 電極コーティング機 コーティングと電解液注入の精度を向上させるために、自動選別プロセスを導入しました。容量と内部抵抗のパラメータが類似するセルを厳密にマッチングさせます。

2. 材料と設計を最適化する:

副反応を抑制し、電解質と電極の適合性を向上させ、電極材料の性能を高める固体電解質を開発します。

3. バッテリー管理システム(BMS)の強化:

アクティブ バランシング テクノロジーを適用して容量の違いを補正し、各セルの状態をリアルタイムで監視し、充電/放電戦略を迅速に調整してパックのパフォーマンスと安全性を確保します。

結論として、リチウム電池セルの容量差の原因を徹底的に研究し、効果的な改善策を実施することは、バッテリーパックの性能と安全性を高める上で非常に重要です。