Ńé½ŃāåŃé┤Ńā¬

µ¢░ŃüŚŃüäŃā¢ŃāŁŃé░

ŃāæŃā»Ńā╝Ńā¬ŃāüŃé”ŃāĀŃéżŃé¬Ńā│ķø╗µ▒ĀŃü«µ║ȵğµ¢╣µ│ĢŃü©ŃāŚŃāŁŃé╗Ńé╣Ńü«ń┤╣õ╗ŗ

February 27 , 2024ŃāæŃā»Ńā╝Ńā¬ŃāüŃé”ŃāĀŃéżŃé¬Ńā│ķø╗µ▒ĀŃü«µ║ȵğµ¢╣µ│ĢŃü©ŃāŚŃāŁŃé╗Ńé╣Ńü«ń┤╣õ╗ŗ

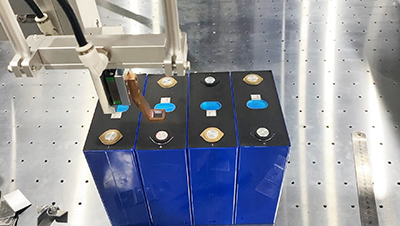

ŃāĢŃéĪŃéżŃāÉŃā╝Ńā¼Ńā╝ŃéČŃā╝µ║ȵ𵮤Ńü»ŃĆüŃā¼Ńā╝ŃéČŃā╝ÕģēŃü«Õä¬ŃéīŃü¤µīćÕÉæµĆ¦Ńü©ķ½śŃüäÕć║ÕŖøÕ»åÕ║”ŃéÆÕł®ńö©ŃüŚŃü”µ║ȵğŃéÆĶĪīŃüäŃüŠŃüÖŃĆéŃā¼Ńā╝ŃéČŃā╝ŃāōŃā╝ŃāĀŃü»ÕģēÕŁ”ŃéĘŃé╣ŃāåŃāĀŃéÆķĆÜŃüśŃü”ńŗŁŃüäķĀśÕ¤¤Ńü½ķøåµØ¤ŃüĢŃéīŃĆüķØ×ÕĖĖŃü½ń¤ŁµÖéķ¢ōŃü¦µ║ȵğķĀśÕ¤¤Ńü½ķ½śµ┐āÕ║”Ńü«ńå▒µ║ÉŃüīÕĮóµłÉŃüĢŃéīŃüŠŃüÖŃĆéµ║ČµÄźÕ»ŠĶ▒Īńē®Ńüīµ║ČŃüæŃü”Õ╝ĘÕø║Ńü¬µ║ȵğńé╣Ńü©µ║ȵğŃéĘŃā╝ŃāĀŃéÆÕĮóµłÉŃüŚŃüŠŃüÖŃĆé

2. Ńā¼Ńā╝ŃéČŃā╝µ║ȵğŃé┐ŃéżŃāŚ

ńå▒õ╝ØÕ░ĵ║ȵğŃü©µĘ▒µ║ČŃüæĶŠ╝Ńü┐µ║ȵğ

Ńā¼Ńā╝ŃéČŃā╝ńå▒õ╝ØÕ░ĵ║ȵğŃü«ÕĀ┤ÕÉłŃü»Ńā¼Ńā╝ŃéČŃā╝ŃāæŃā»Ńā╝Õ»åÕ║”105’Į×106w/ŃÄØ┬▓ŃĆüŃā¼Ńā╝ŃéČŃā╝µĘ▒µ║ČŃüæĶŠ╝Ńü┐µ║ȵğŃü«ÕĀ┤ÕÉłŃü»Ńā¼Ńā╝ŃéČŃā╝ŃāæŃā»Ńā╝Õ»åÕ║”105’Į×106w/ ŃÄØ┬▓Ńü¦ŃüÖŃĆé

Ķ▓½ķĆܵ║ȵğŃü©ŃéĘŃā╝ŃāĀµ║ȵğ

Ķ▓½ķĆܵ║ȵğŃü«Ńü¤ŃéüµÄźńČÜķā©Ńü½µēōŃüĪµŖ£ŃüŹÕŖĀÕĘźŃüīõĖŹĶ”üŃü¦ŃĆüÕŖĀÕĘźŃüīµ»öĶ╝āńÜäń░ĪÕŹśŃü¦ŃüÖŃĆéĶ▓½ķĆܵ║ȵğŃü½Ńü»ŃĆüŃéłŃéŖÕ╝ĘÕŖøŃü¬Ńā¼Ńā╝ŃéČŃā╝µ║ȵ𵮤ŃüīÕ┐ģĶ”üŃü¦ŃüÖŃĆéµ║ČŃüæĶŠ╝Ńü┐µ║ȵğŃü»ŃéĘŃā╝ŃāĀµ║ȵğŃü½µ»öŃü╣µ║ČŃüæĶŠ╝Ńü┐µĘ▒ŃüĢŃüīµĄģŃüÅŃĆüõ┐ĪķĀ╝µĆ¦Ńééµ»öĶ╝āńÜäÕŖŻŃéŖŃüŠŃüÖŃĆé

ŃéĘŃā╝ŃāĀµ║ȵğŃü»µĄĖķĆŵ║ȵğŃü½µ»öŃü╣Ńü”ŃĆüÕ┐ģĶ”üŃü¬Ńā¼Ńā╝ŃéČŃā╝µ║ȵ𵮤Ńü«Õć║ÕŖøŃüīÕ░ÅŃüĢŃüÅŃü¬ŃéŖŃüŠŃüÖŃĆéŃéĘŃā╝ŃāĀµ║ȵğŃü»ŃĆüµ║ČŃüæĶŠ╝Ńü┐µ║ȵğŃü½µ»öŃü╣µ║ČŃüæĶŠ╝Ńü┐µĘ▒ŃüĢŃüīµĘ▒ŃüÅŃĆüõ┐ĪķĀ╝µĆ¦Ńüīµ»öĶ╝āńÜäĶē»ÕźĮŃü¦ŃüÖŃĆéŃüŚŃüŗŃüŚŃĆüµÄźńČÜńēćŃü»µēōŃüĪµŖ£ŃüŹÕŖĀÕĘźŃüīÕ┐ģĶ”üŃü¦ŃüéŃéŖŃĆüÕŖĀÕĘźŃüīµ»öĶ╝āńÜäÕø░ķøŻŃü¦ŃüéŃéŗŃĆé

ŃāæŃā½Ńé╣µ║ȵğŃü©ķĆŻńČܵ║ȵğ

1) ŃāæŃā½Ńé╣ŃāóŃā╝Ńāēµ║ȵğ

Ńā¼Ńā╝ŃéČŃā╝µ║ȵğµÖéŃü½Ńü»ŃĆüķü®ÕłćŃü¬µ║ȵğµ│óÕĮóŃéÆķüĖµŖ×ŃüÖŃéŗÕ┐ģĶ”üŃüīŃüéŃéŖŃüŠŃüÖŃĆéõĖĆĶł¼ńÜäŃü½õĮ┐ńö©ŃüĢŃéīŃéŗŃāæŃā½Ńé╣µ│óÕĮóŃü½Ńü»ŃĆüµ¢╣ÕĮóµ│óŃĆüŃāöŃā╝Ń黵│óŃĆüÕÅīÕ│░µ│óŃü¬Ńü®ŃüīÕɽŃüŠŃéīŃüŠŃüÖŃĆéŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀÕÉłķćæĶĪ©ķØóŃü«ÕģēŃü½Õ»ŠŃüÖŃéŗÕÅŹÕ░äńÄćŃüīķ½śŃüÖŃüÄŃüŠŃüÖŃĆéķ½śÕ╝ĘÕ║”Ńü«Ńā¼Ńā╝ŃéČŃā╝ŃāōŃā╝ŃāĀŃüīµØɵ¢ÖĶĪ©ķØóŃü½ÕĮōŃü¤ŃéŗŃü©ŃĆüķćæÕ▒×ĶĪ©ķØóŃü¦Ńü»Ńā¼Ńā╝ŃéČŃā╝Ńé©ŃāŹŃā½Ńé«Ńā╝Ńü« 60% ’Į× 98% ŃüīÕÅŹÕ░äŃü½ŃéłŃéŖÕż▒ŃéÅŃéīŃĆüÕÅŹÕ░äńÄćŃü»ĶĪ©ķØóµĖ®Õ║”Ńü½ŃéłŃüŻŃü”ÕżēÕī¢ŃüŚŃüŠŃüÖŃĆéõĖĆĶł¼Ńü½ŃĆüŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀÕÉłķćæŃéƵ║ȵğŃüÖŃéŗÕĀ┤ÕÉłŃü»ŃĆüÕ░¢ŃüŻŃü¤µ│óŃü©ÕÅīÕ│░Ńü«µ│óŃéÆķüĖµŖ×ŃüÖŃéŗŃü«Ńüīµ£ĆÕ¢äŃü¦ŃüÖŃĆéŃüōŃü«ń©«Ńü«µ║ȵğµ│óÕĮóŃü«ÕŠīŃéŹŃü«µĖøķƤķā©ÕłåŃü«ŃāæŃā½Ńé╣Õ╣ģŃüīķĢĘŃüÅŃü¬ŃüŻŃü”ŃüäŃéŗŃü¤ŃéüŃĆüŃāØŃéóŃéäŃé»Ńā®ŃāāŃé»Ńü«ńÖ║ńö¤ŃéÆÕŖ╣µ×£ńÜäŃü½õĮĵĖøŃü¦ŃüŹŃüŠŃüÖŃĆé

ŃāæŃā½Ńé╣Ńā¼Ńā╝ŃéČŃā╝µ║ȵğŃéĄŃā│ŃāŚŃā½

ŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀÕÉłķćæŃü»Ńā¼Ńā╝ŃéČŃā╝Ńü½Õ»ŠŃüÖŃéŗÕÅŹÕ░äńÄćŃüīķ½śŃüäŃü¤ŃéüŃĆüŃā¼Ńā╝ŃéČŃā╝ŃāōŃā╝ŃāĀŃüīÕ×éńø┤Ńü½ÕģźÕ░äŃüŚŃü”Õ×éńø┤ÕÅŹÕ░äŃéÆÕ╝ĢŃüŹĶĄĘŃüōŃüŚŃĆüŃā¼Ńā╝ŃéČŃā╝ķøåÕģēŃā¤Ńā®Ńā╝Ńü½µÉŹÕéĘŃéÆõĖÄŃüłŃéŗŃü«ŃéÆķś▓ŃüÉŃü¤ŃéüŃü½ŃĆüķĆÜÕĖĖŃĆüµ║ȵğŃāŚŃāŁŃé╗Ńé╣õĖŁŃü½µ║ȵğŃāśŃāāŃāēŃéÆõĖĆÕ«ÜŃü«Ķ¦ÆÕ║”Ńü¦ÕüÅÕÉæŃüĢŃüøŃüŠŃüÖŃĆéŃü»ŃéōŃüĀµÄźÕÉłķā©Ńü«ńø┤ÕŠäŃü©µ£ēÕŖ╣µÄźÕÉłķØóŃü«ńø┤ÕŠäŃü»ŃĆüŃā¼Ńā╝ŃéČŃā╝Õ銵¢£Ķ¦ÆŃü«ÕóŚÕŖĀŃü©Ńü©ŃééŃü½ÕóŚÕŖĀŃüŚŃüŠŃüÖŃĆéŃā¼Ńā╝ŃéČŃā╝Õ銵¢£Ķ¦ÆŃüī 40┬░Ńü«ÕĀ┤ÕÉłŃĆüµ£ĆÕż¦Ńü«Ńü»ŃéōŃüĀµÄźÕÉłŃü©µ£ēÕŖ╣µÄźÕÉłķØóŃüīÕŠŚŃéēŃéīŃüŠŃüÖŃĆéµ║ȵğńé╣Ńü«µ║ČŃüæĶŠ╝Ńü┐Ńü©µ£ēÕŖ╣µ║ČŃüæĶŠ╝Ńü┐Ńü»ŃĆüŃā¼Ńā╝ŃéČŃā╝Ńü«Õ銵¢£Ķ¦ÆÕ║”Ńü©Ńü©ŃééŃü½µĖøÕ░æŃüŚŃüŠŃüÖŃĆé60 ŃéÆĶČģŃüłŃéŗŃü©ŃĆüÕ«¤ÕŖ╣µ║ȵğµ║ČŃüæĶŠ╝Ńü┐ŃüīŃé╝ŃāŁŃü½Ńü¬ŃéŖŃüŠŃüÖŃĆéŃüŚŃü¤ŃüīŃüŻŃü”ŃĆüµ║ȵğńČÖµēŗŃéÆõĖĆÕ«ÜŃü«Ķ¦ÆÕ║”Ńü½ÕéŠŃüæŃéŗŃüōŃü©Ńü½ŃéłŃéŖŃĆüµ║ȵğµ║ČŃüæĶŠ╝Ńü┐µĘ▒ŃüĢŃü©µ║ČŃüæĶŠ╝Ńü┐Õ╣ģŃéÆķü®ÕłćŃü½ÕóŚÕŖĀŃüĢŃüøŃéŗŃüōŃü©ŃüīŃü¦ŃüŹŃüŠŃüÖŃĆé

ŃüĢŃéēŃü½ŃĆüµ║ȵğõĖŁŃĆüµ║ȵğŃéĘŃā╝ŃāĀŃéÆÕóāńĢīŃü©ŃüŚŃü”ŃĆüŃā¼Ńā╝ŃéČŃā╝µ║ȵğŃé╣ŃāØŃāāŃāłŃü«ķā©ÕłåŃé½ŃāÉŃā╝ŃāŚŃā¼Ńā╝ŃāłŃü«65’╝ģŃü©ŃéĘŃé¦Ńā½Ńü«35’╝ģŃéƵ║ȵğŃüÖŃéŗÕ┐ģĶ”üŃüīŃüéŃéŗŃü¤ŃéüŃĆüŃé½ŃāÉŃā╝Ńü«ķ¢ēŃüŠŃéŖŃü«ÕĢÅķĪīŃü½ŃéłŃéŗńłåńÖ║ŃéÆÕŖ╣µ×£ńÜäŃü½µĖøŃéēŃüÖŃüōŃü©ŃüīŃü¦ŃüŹŃüŠŃüÖŃĆé

2) ķĆŻńČÜŃāóŃā╝Ńāēµ║ȵğ

ķĆŻńČÜŃā¼Ńā╝ŃéČŃā╝µ║ȵğŃü«ÕŖĀńå▒ŃāŚŃāŁŃé╗Ńé╣Ńü»ŃĆüŃāæŃā½Ńé╣Ńā×ŃéĘŃā│Ńü«ŃéłŃüåŃü¬µĆźµ┐ĆŃü¬ÕåĘÕŹ┤Ńü©ÕŖĀńå▒Ńü©Ńü»ńĢ░Ńü¬ŃéŗŃü¤ŃéüŃĆüµ║ȵğõĖŁŃü«õ║ĆĶŻéŃü«ÕéŠÕÉæŃü»ŃüéŃüŠŃéŖµśÄŃéēŃüŗŃü¦Ńü»ŃüéŃéŖŃüŠŃüøŃéōŃĆéµ║ȵğŃü«ÕōüĶ│¬ŃéÆÕÉæõĖŖŃüĢŃüøŃéŗŃü¤ŃéüŃü½ŃĆüķĆŻńČÜŃā¼Ńā╝ŃéČŃā╝µ║ȵğŃüīõĮ┐ńö©ŃüĢŃéīŃüŠŃüÖŃĆéµ║ȵğŃü«ĶĪ©ķØóŃü»µ╗æŃéēŃüŗŃü¦ÕØćõĖĆŃü¦ŃüéŃéŖŃĆüŃé╣ŃāæŃāāŃé┐ŃĆüµ¼ĀķÖźŃĆüµ║ȵğÕåģķā©Ńü«µ¼ĀķÖźŃü»ŃüéŃéŖŃüŠŃüøŃéōŃĆéõ║ĆĶŻéŃü»Ķ”ŗŃüżŃüŗŃéŖŃüŠŃüøŃéōŃü¦ŃüŚŃü¤ŃĆéŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀÕÉłķćæŃü«µ║ȵğŃü¦Ńü»ŃĆüķĆŻńČÜŃā¼Ńā╝ŃéČŃā╝Ńü«Õł®ńé╣Ńü»µśÄŃéēŃüŗŃü¦ŃüÖŃĆéÕŠōµØźŃü«µ║ȵğµ│ĢŃü©µ»öŃü╣Ńü”ńö¤ńöŻÕŖ╣ńÄćŃüīķ½śŃüÅŃĆüŃā»ŃéżŃāżÕģģÕĪ½ŃééõĖŹĶ”üŃü¦ŃüÖŃĆéŃāæŃā½Ńé╣Ńā¼Ńā╝ŃéČŃā╝µ║ȵğŃü©µ»öĶ╝āŃüŚŃü”ŃĆüµ║ČµÄźÕŠīŃü½ńÖ║ńö¤ŃüÖŃéŗõ║ĆĶŻéŃĆüµ░ŚÕŁöŃĆüŃé╣ŃāæŃāāŃé┐Ńü¬Ńü®Ńü«µ¼ĀķÖźŃéÆĶ¦Żµ▒║Ńü¦ŃüŹŃĆüµ║ČµÄźÕŠīŃü«ŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀÕÉłķćæŃü«µ®¤µó░ńÜäńē╣µĆ¦ŃüīĶē»ÕźĮŃü½Ńü¬ŃéŖŃüŠŃüÖŃĆéµ║ČµÄźÕŠīŃü«µēōńŚĢŃüīŃü¬ŃüÅŃü¬ŃéŖŃĆüµ║ČµÄźÕŠīŃü«ńŻ©ŃüŹŃéäńŻ©ŃüŹŃü«ķćÅŃüīµĖøŃéŖŃĆüĶŻĮķĆĀŃé│Ńé╣ŃāłŃü«ÕēŖµĖøŃü½ŃüżŃü¬ŃüīŃéŖŃüŠŃüÖŃĆéŃü¤ŃüĀŃüŚŃĆüķĆŻńČÜŃā¼Ńā╝ŃéČŃā╝Ńü«Ńé╣ŃāØŃāāŃāłŃü»µ»öĶ╝āńÜäÕ░ÅŃüĢŃüäŃü¤ŃéüŃĆüŃā»Ńā╝Ńé»Ńü«ńĄäŃü┐ń½ŗŃü”ń▓ŠÕ║”Ńü»ķ½śŃüÅŃüéŃéŖŃüŠŃüøŃéōŃĆéĶ”üµ▒éŃü»ķ½śŃüÅŃü¬ŃéŖŃüŠŃüÖŃĆé

3. Ńā¼Ńā╝ŃéČŃā╝µ║ȵğŃü«ŃāĪŃā¬ŃāāŃāł

4. Ńā¼Ńā╝ŃéČŃā╝µ║ȵğÕĘźń©ŗŃü«ķøŻŃüŚŃüĢ

5. µ║ȵğÕōüĶ│¬Ńü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃéŗĶ”üÕøĀ

Ńā¼Ńā╝ŃéČŃā╝µ║ȵğŃü»ńÅŠÕ£©ŃĆüŃāÅŃéżŃé©Ńā│ŃāēŃāÉŃāāŃāåŃā¬Ńā╝Ńü«µ║ȵğŃü½µÄ©Õź©ŃüĢŃéīŃéŗķćŹĶ”üŃü¬µ¢╣µ│ĢŃü¦ŃüÖŃĆéŃā¼Ńā╝ŃéČŃā╝µ║ȵğŃü»ŃĆüķ½śŃé©ŃāŹŃā½Ńé«Ńā╝Ńü«Ńā¼Ńā╝ŃéČŃā╝ŃāōŃā╝ŃāĀŃéÆŃā»Ńā╝Ńé»ŃāöŃā╝Ńé╣Ńü½ńģ¦Õ░äŃüŚŃĆüõĮ£µźŁµĖ®Õ║”ŃéÆµĆźµ┐ĆŃü½õĖŖµśćŃüĢŃüøŃü”Ńā»Ńā╝Ńé»ŃāöŃā╝Ńé╣ŃéƵ║ČŃüŗŃüŚŃĆüÕåŹµÄźńČÜŃüŚŃü”µ░Ėõ╣ģńÜäŃü¬µÄźńČÜŃéÆÕĮóµłÉŃüÖŃéŗŃāŚŃāŁŃé╗Ńé╣Ńü¦ŃüÖŃĆéŃā¼Ńā╝ŃéČŃā╝µ║ȵğŃü«ŃüøŃéōµ¢ŁÕ╝ĘÕ║”Ńü©Õ╝ĢĶŻéµŖĄµŖŚŃü»µ»öĶ╝āńÜäĶē»ÕźĮŃü¦ŃüÖŃĆéŃāÉŃāāŃāåŃā¬Ńā╝µ║ȵğŃü«Õ░Äķø╗µĆ¦ŃĆüÕ╝ĘÕ║”ŃĆüµ░ŚÕ»åµĆ¦ŃĆüķćæÕ▒×ń¢▓ÕŖ┤ŃĆüĶĆÉķŻ¤µĆ¦Ńü»ŃĆüµ║ȵğÕōüĶ│¬Ńü«õ╗ŻĶĪ©ńÜäŃü¬Ķ®ĢõŠĪÕ¤║µ║¢Ńü¦ŃüÖŃĆé

Ńā¼Ńā╝ŃéČŃā╝µ║ȵğŃü«ÕōüĶ│¬Ńü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃéŗĶ”üÕøĀŃü»µĢ░ÕżÜŃüÅŃüéŃéŖŃüŠŃüÖŃĆéŃüØŃéīŃéēŃü«õĖŁŃü½Ńü»ŃĆüķØ×ÕĖĖŃü½õĖŹÕ«ēÕ«ÜŃü¦ķØ×ÕĖĖŃü½õĖŹÕ«ēÕ«ÜŃü¬ŃééŃü«ŃééŃüéŃéŖŃüŠŃüÖŃĆéķ½śķƤķĆŻńČÜŃā¼Ńā╝ŃéČŃā╝µ║ȵğµÖéŃü½ŃüōŃéīŃéēŃü«ŃāæŃā®ŃāĪŃā╝Ńé┐ŃéÆķü®ÕłćŃü¬ń»äÕø▓Ńü½ÕłČÕŠĪŃüŚŃĆüµ║ȵğÕōüĶ│¬ŃéÆńó║õ┐ØŃüÖŃéŗŃü½Ńü»Ńü®ŃüåŃüÖŃéīŃü░ŃéłŃüäŃü¦ŃüŚŃéćŃüåŃüŗŃĆéµ║ȵğŃéĘŃā╝ŃāĀÕĮóµłÉŃü«õ┐ĪķĀ╝µĆ¦Ńü©Õ«ēÕ«ÜµĆ¦Ńü»ŃĆüŃā¼Ńā╝ŃéČŃā╝µ║ȵğµŖĆĶĪōŃü«Õ«¤ńö©Õī¢Ńü©ńöŻµźŁÕī¢Ńü½ķ¢óŃéÅŃéŗķćŹĶ”üŃü¬Ķ¬▓ķĪīŃü¦ŃüÖŃĆéŃā¼Ńā╝ŃéČŃā╝µ║ȵğŃü«ÕōüĶ│¬Ńü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃéŗķćŹĶ”üŃü¬Ķ”üń┤ĀŃü»ŃĆüµ║ȵğĶŻģńĮ«ŃĆüŃā»Ńā╝Ńé»ŃāöŃā╝Ńé╣Ńü«ńŖȵģŗŃĆüŃāŚŃāŁŃé╗Ńé╣ŃāæŃā®ŃāĪŃā╝Ńé┐Ńü« 3 ŃüżŃü«Õü┤ķØóŃü½ÕłåŃüæŃéēŃéīŃüŠŃüÖŃĆé

Acey New Energy Ńü»ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝Õ«╣ķćÅŃé░Ńā¼Ńā╝ŃāćŃéŻŃā│Ńé░Ńā×ŃéĘŃā│ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝µ│©Õģźń┤ÖĶ▓╝õ╗śµ®¤ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝ķüĖÕłźµ®¤ŃĆüBMS ŃāåŃé╣Ńé┐Ńā╝ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝Ńé╣ŃāØŃāāŃāłµ║ȵ𵮤ŃĆüŃā¼Ńā╝ŃéČŃā╝µ║ȵ𵮤ŃĆüĶČģķ¤│µ│óŃā»ŃéżŃāżŃā╝Ńā£Ńā│ŃāćŃéŻŃā│Ńé░µ®¤ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝Ńü¬Ńü®Ńü«Ńā¬ŃāüŃé”ŃāĀŃāÉŃāāŃāåŃā¬Ńā╝ŃāæŃāāŃé»ńĄäń½ŗµ®¤Ńü½ńē╣Õī¢ŃüŚŃü¤Õ░éķ¢ĆŃéĄŃāŚŃā®ŃéżŃāżŃā╝Ńü¦ŃüÖŃĆéńĘÅÕÉłĶ®”ķ©ōµ®¤ŃĆüķø╗µ▒ĀŃāæŃāāŃé»ÕģģµöŠķø╗ÕŖŻÕī¢Ķ®”ķ©ōµ®¤Ńü¬Ńü®ŃĆüķø╗µ▒ĀŃāæŃāāŃé»ńĄäń½ŗŃā®ŃéżŃā│ŃéÆŃā»Ńā│Ńé╣ŃāłŃāāŃāŚŃü¦ŃüöµÅÉõŠøŃüŚŃüŠŃüÖŃĆéŃüöĶłłÕæ│ŃüīŃüöŃü¢ŃüäŃüŠŃüŚŃü¤ŃéēŃĆüŃüŖµ░ŚĶ╗ĮŃü½ŃüŖÕĢÅŃüäÕÉłŃéÅŃüøŃüÅŃüĀŃüĢŃüäŃĆé