Ńé½ŃāåŃé┤Ńā¬

µ¢░ŃüŚŃüäŃā¢ŃāŁŃé░

Ńā¬ŃāüŃé”ŃāĀķø╗µ▒ĀŃāæŃāāŃé»Ńü«ĶŻĮķĆĀÕĘźń©ŗŃü»Ńü®Ńü«ŃéłŃüåŃü¬ŃééŃü«Ńü¦ŃüÖŃüŗ?

August 02 , 2023 What is the process in the manufacturing of lithium battery pack?

1. Paste barley paper on the positive electrode of the battery cell

8. Ńé░Ńā½Ńā╝ŃāŚÕģ©õĮōŃü«ĶĆüÕī¢Ķ®”ķ©ō

ŃāÉŃāāŃāåŃā¬ŃāæŃāāŃé»Ńā®ŃéżŃāĢŃéĄŃéżŃé»Ńā½ŃāåŃé╣Ńé┐Ńü»ŃĆüŃéóŃāŖŃāŁŃé░ŃāóŃā╝Ńé┐ŃéÆµÉŁĶ╝ēŃüŚŃü¤ŃāÉŃāāŃāåŃā¬ŃāæŃāāŃé»Ńü«ÕģģµöŠķø╗ŃéĄŃéżŃé»Ńā½Ńé©Ńā╝ŃéĖŃā│Ńé░Ķ®”ķ©ōŃü¦ŃĆüŃāÉŃāāŃāåŃā¬ŃāæŃāāŃé»Ńü«Õ«╣ķćÅŃéäÕģģµöŠķø╗Õø×µĢ░ŃĆüÕ»┐ÕæĮŃéÆń«ŚÕć║ŃüŚŃüŠŃüÖŃĆéĶ®”ķ©ōķĀģńø«Ńü½Ńü»ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝Ńü«Õģģķø╗õ┐ØĶŁĘķø╗Õ£¦ŃĆüµöŠķø╗õ┐ØĶŁĘķø╗Õ£¦ŃĆüÕ«╣ķćÅŃü¬Ńü®ŃüīÕɽŃüŠŃéīŃüŠŃüÖŃĆé

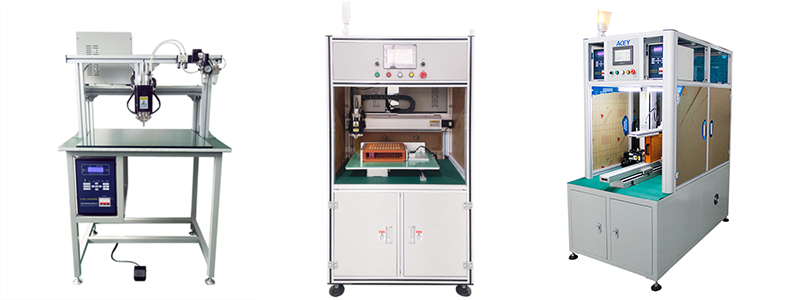

Acey New Energy Ńü»ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝Õ«╣ķćÅŃé░Ńā¼Ńā╝ŃāćŃéŻŃā│Ńé░Ńā×ŃéĘŃā│ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝µ│©Õģźń┤ÖĶ▓╝ŃéŖõ╗śŃüæŃā×ŃéĘŃā│ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝ķüĖÕłźµ®¤ŃĆüBMS ŃāåŃé╣Ńé┐Ńā╝ŃĆüŃāÉŃāāŃāåŃā¬Ńā╝Ńé╣ŃāØŃāāŃāłµ║ȵ𵮤ŃĆüŃā¼Ńā╝ŃéČŃā╝µ║ȵ𵮤ŃĆüĶČģķ¤│µ│óŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀŃā»ŃéżŃāżŃā╝Ńā£Ńā│ŃāćŃéŻŃā│Ńé░Ńā×ŃéĘŃā│Ńü¬Ńü®Ńü«Ńā¬ŃāüŃé”ŃāĀŃāÉŃāāŃāåŃā¬Ńā╝ŃāæŃāāŃé»ńĄäń½ŗµ®¤Ńü½ńē╣Õī¢ŃüŚŃü¤Õ░éķ¢ĆŃéĄŃāŚŃā®ŃéżŃāżŃā╝Ńü¦ŃüÖŃĆéķø╗µ▒ĀńĘÅÕÉłĶ®”ķ©ōµ®¤ŃĆüķø╗µ▒ĀŃāæŃāāŃé»ÕģģµöŠķø╗ÕŖŻÕī¢Ķ®”ķ©ōµ®¤Ńü¬Ńü®ŃĆüÕååńŁÆÕĮóķø╗µ▒ĀŃāæŃāāŃé»ńĄäń½ŗŃā®ŃéżŃā│ŃéÆŃā»Ńā│Ńé╣ŃāłŃāāŃāŚŃü¦ŃüöµÅÉõŠøŃüŚŃüŠŃüÖŃĆéŃüöĶłłÕæ│ŃüīŃüöŃü¢ŃüäŃüŠŃüŚŃü¤ŃéēŃĆüŃüŖµ░ŚĶ╗ĮŃü½ŃüŖÕĢÅŃüäÕÉłŃéÅŃüøŃüÅŃüĀŃüĢŃüäŃĆé