Ńé½ŃāåŃé┤Ńā¬

µ¢░ŃüŚŃüäŃā¢ŃāŁŃé░

Ńā¬ŃāüŃé”ŃāĀŃéżŃé¬Ńā│ķø╗µ▒ĀŃü«DCIR’╝łńø┤µĄüÕåģķā©µŖĄµŖŚ’╝ēŃü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃéŗŃāŚŃāŁŃé╗Ńé╣Ńé╣ŃāåŃāāŃāŚ

November 07 , 2025

ŌæĀ ķø╗µźĄŃé│Ńā╝ŃāåŃéŻŃā│Ńé░

ķø╗µźĄŃé│Ńā╝ŃāåŃéŻŃā│Ńé░Ńü½ŃüŖŃüäŃü”ŃĆüŃé│Ńā╝ŃāåŃéŻŃā│Ńé░ÕōüĶ│¬Ńü»DCIRŃü½Õż¦ŃüŹŃü¬ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃüŠŃüÖŃĆéŃé│Ńā╝ŃāåŃéŻŃā│Ńé░Ńü«õĖŹÕØćõĖƵƦŃü»ŃéłŃüÅŃüéŃéŗÕĢÅķĪīŃü¦ŃüÖŃĆéµ┤╗ńē®Ķ│¬Ńüīńē╣Õ«ÜŃü«ķĀśÕ¤¤Ńü¦ÕÄÜŃüÖŃüÄŃü¤ŃéŖĶ¢äŃüÖŃüÄŃü¤ŃéŖŃüÖŃéŗŃü©ŃĆüķø╗µĄüÕłåÕĖāŃüīõĖŹÕØćõĖĆŃü½Ńü¬ŃéŖŃüŠŃüÖŃĆéķø╗µĄüŃüīķø╗µźĄõĖŖŃü¦õĖŹÕØćõĖĆŃü½ÕłåÕĖāŃüÖŃéŗŃü©ŃĆüÕ▒ƵēĆńÜäŃü¬µŖĄµŖŚŃüīÕóŚÕŖĀŃüŚŃĆüDCIRŃéÆńø┤µÄźńÜäŃü½õĖŖµśćŃüĢŃüøŃüŠŃüÖŃĆéŃüĢŃéēŃü½ŃĆüŃé│Ńā╝ŃāåŃéŻŃā│Ńé░ŃüīõĖŹÕŹüÕłåŃüĀŃü©µ┤╗ńē®Ķ│¬ŃüīÕŁśÕ£©ŃüŚŃü¬ŃüäķĀśÕ¤¤Ńüīńö¤ŃüśŃĆüŃĆīõ╗«µā│µÄźńé╣ŃĆŹŃüīÕĮóµłÉŃüĢŃéīŃüŠŃüÖŃĆéŃüōŃü«ŃĆīõ╗«µā│µÄźńé╣ŃĆŹŃü»Õø×ĶĘ»Ńü«µ¢ŁńĘÜŃü«ŃéłŃüåŃü¬ŃééŃü«Ńü¦ŃĆüķø╗µĄüŃü«µĄüŃéīŃü½Õż¦ŃüŹŃü¬µŖĄµŖŚŃéÆÕ╝ĢŃüŹĶĄĘŃüōŃüŚŃĆüÕåģķā©µŖĄµŖŚŃéÆÕż¦Õ╣ģŃü½ÕóŚÕŖĀŃüĢŃüøŃĆüDCIRĶ®”ķ©ōńĄÉµ×£Ńü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃüŠŃüÖŃĆé

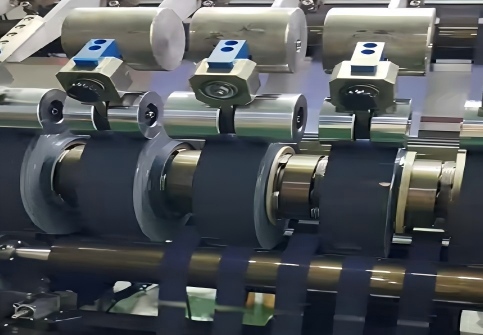

ACEY-AC300J ķø╗µźĄŃé│Ńā╝ŃāåŃéŻŃā│Ńé░µ®¤ Ķć¬ÕŗĢÕłČÕŠĪŃéƵÄĪńö©ŃüŚŃĆüķ½śń▓ŠÕ║”Ńü¬ÕØćõĖĆÕĪŚÕĖāŃĆüĶå£ÕÄÜńøŻĶ”¢ŃĆüõ╣ŠńćźÕłČÕŠĪŃéÆÕ«¤ńÅŠŃüŚŃüŠŃüÖŃĆéŃüōŃü«ķ½śµĆ¦ĶāĮŃé│Ńā╝ŃāåŃéŻŃā│Ńé░Ńü»ŃĆüĶå£ÕÄÜÕżēÕŗĢŃéÆÕŖ╣µ×£ńÜäŃü½µŖæÕłČŃüŚŃĆüķø╗µźĄŃü«ÕØćõĖƵƦŃéÆńó║õ┐ØŃüÖŃéŗŃüōŃü©Ńü¦ŃĆüDCIRÕüÅÕĘ«ŃéÆõĮĵĖøŃüŚŃüŠŃüÖŃĆé

ŌæĪ ķø╗µźĄÕ£¦Õ╗Č

ķø╗µźĄŃü«Õ£¦Õ╗ČÕ║”ÕÉłŃüäŃééDCIRŃü½Õż¦ŃüŹŃü¬ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃüŠŃüÖŃĆéÕ£¦Õ╗ČŃüīńĘ®ŃüÖŃüÄŃéŗŃü©ķø╗µźĄŃü«ÕżÜÕŁöÕ║”Ńüīķ½śŃüÅŃü¬ŃéŖŃüÖŃüÄŃĆüµ┤╗ńē®Ķ│¬Ńü©ķøåķø╗õĮōŃü«µÄźĶ¦”ŃüīõĖŹÕŹüÕłåŃü½Ńü¬ŃéŖŃüŠŃüÖŃĆéŃüØŃü«ńĄÉµ×£ŃĆüµ┤╗ńē®Ķ│¬Ńü©ķøåķø╗õĮōķ¢ōŃü«ķø╗ÕŁÉĶ╝ĖķĆüŃüīķś╗Õ«│ŃüĢŃéīŃĆüÕåģķā©µŖĄµŖŚŃüīÕóŚÕŖĀŃüŚŃĆüDCIRŃüīÕóŚÕŖĀŃüŚŃüŠŃüÖŃĆéķĆåŃü½ŃĆüÕ£¦Õ╗ČŃüīŃüŹŃüżŃüÖŃüÄŃéŗŃü©µ┤╗ńē®Ķ│¬Ńü«µ¦ŗķĆĀŃüīµÉŹÕéĘŃüŚŃĆüŃéżŃé¬Ńā│ŃāüŃāŻŃāŹŃā½Ńüīķ¢ēÕĪ×ŃüŚŃüŠŃüÖŃĆéķ¢ēÕĪ×ŃüŚŃü¤ŃéżŃé¬Ńā│ŃāüŃāŻŃāŹŃā½Ńü»ŃéżŃé¬Ńā│Ķ╝ĖķĆüŃéÆÕø░ķøŻŃü½ŃüŚŃĆüDCIRŃééÕóŚÕŖĀŃüŚŃüŠŃüÖŃĆé

ACEY-RP-300x350 Ķć¬ÕŗĢr Ńé¬Ńā¬Ńā│Ńé░ŃāŚŃā¼Ńé╣ µ®¤µó░ ŃāŁŃā╝Ńā®Ńā╝Ńé«ŃāŻŃāāŃāŚŃü©Õ£¦ÕŖøŃéÆń▓ŠÕ»åŃü½ÕłČÕŠĪŃüÖŃéŗŃüōŃü©Ńü¦ķø╗µźĄÕ»åÕ║”Ńü©Õ£¦ńĖ«µĆ¦ŃéÆÕÉæõĖŖŃüĢŃüøŃĆüķø╗µźĄĶĪ©ķØóŃü«Õ╣│ÕØ”µĆ¦Ńü©ÕżÜÕŁöµĆ¦ŃéÆÕØćõĖĆŃü½õ┐ØŃüĪŃüŠŃüÖŃĆéŃüōŃéīŃü½ŃéłŃéŖŃĆüķø╗ÕŁÉŃü©ŃéżŃé¬Ńā│Ńü«Ķ╝ĖķĆüµĆ¦ĶāĮŃüīµ£Ćķü®Õī¢ŃüĢŃéīŃĆüDCIRµĆ¦ĶāĮŃüīÕ«ēÕ«ÜÕī¢ŃüŚŃüŠŃüÖŃĆé

ķø╗µźĄŃü«Õłćµ¢ŁŃā╗Ńé╣Ńā¬ŃāāŃāłÕŖĀÕĘźµÖéŃü½ńÖ║ńö¤ŃüŚŃü¤ŃāÉŃā¬ŃéÆķÖżÕÄ╗ŃüŚŃü¬ŃüäŃü©ŃĆüµ¦śŃĆģŃü¬ÕĢÅķĪīŃüīńÖ║ńö¤ŃüŚŃüŠŃüÖŃĆéŃāÉŃā¬ŃüīŃé╗ŃāæŃā¼Ńā╝Ńé┐Ńü½ń®┤ŃéÆķ¢ŗŃüæŃĆüŃā×ŃéżŃé»ŃāŁŃéĘŃā¦Ńā╝ŃāłŃéÆÕ╝ĢŃüŹĶĄĘŃüōŃüÖÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŖŃüŠŃüÖŃĆéŃā×ŃéżŃé»ŃāŁŃéĘŃā¦Ńā╝ŃāłŃü»ŃāÉŃāāŃāåŃā¬Ńā╝Õåģķā©Ńü½ńĢ░ÕĖĖŃü¬ķø╗µĄüńĄīĶĘ»ŃéÆÕĮóµłÉŃüŚŃĆüµŖĄµŖŚŃéÆÕóŚÕŖĀŃüĢŃüøŃĆüDCIR’╝łńø┤µĄüµŖĄµŖŚ’╝ēŃéÆńĢ░ÕĖĖŃü½ķ½śŃüÅŃüŚŃüŠŃüÖŃĆéŃüĢŃéēŃü½ŃĆüŃāÉŃā¬Ńü»ķø╗µźĄŃü©Ńé┐Ńā¢ķ¢ōŃü«µÄźĶ¦”õĖŹĶē»ŃéÆÕ╝ĢŃüŹĶĄĘŃüōŃüŚŃĆüķø╗µĄüõ╝ØķüöŃü½µé¬ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃĆüDCIRŃéÆńĢ░ÕĖĖŃü½ķ½śŃüÅŃüÖŃéŗÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŖŃüŠŃüÖŃĆé

ACEY-SM300 ķø╗µźĄµ▓łµ│źµ®¤ ńĀöń®Čķ¢ŗńÖ║Õ«żŃéäńö¤ńöŻŃā®ŃéżŃā│Ńü½ŃüŖŃüäŃü”ŃĆüķø╗µ▒ĀŃéäĶ¦ÆÕ×ŗķø╗µ▒ĀŃü«ķø╗µźĄŃéÆõĮ£ĶŻĮŃüÖŃéŗŃü¤ŃéüŃü«ÕŹŖĶć¬ÕŗĢŃé╣Ńā¬ŃāāŃé┐Ńā╝Ńü¦ŃüÖŃĆéŃā¬ŃāüŃé”ŃāĀõ║īµ¼Īķø╗µ▒ĀŃü«µŁŻµźĄŃā╗Ķ▓ĀµźĄŃü«ńĖ”µ¢╣ÕÉæÕłćµ¢ŁŃü½ķü®ŃüŚŃü”ŃüäŃüŠŃüÖŃĆéķø╗µźĄÕ¤║µØÉŃü»ŃéóŃā½Ńā¤ń«öŃéäķŖģń«öŃü½Õ»ŠÕ┐£ŃüŚŃĆüÕłćµ¢ŁķØóŃü»ńČ║ķ║ŚŃü¦Õ»Ėµ│Ģń▓ŠÕ║”Ńüīķ½śŃüÅŃĆüŃāÉŃā¬ŃééńÖ║ńö¤ŃüŚŃü¬ŃüäŃü¤ŃéüŃĆüµØ┐µØÉÕŖĀÕĘźŃü½ŃüŖŃüäŃü”ķćŹĶ”üŃü¬Ķ©ŁÕéÖŃü¦ŃüÖŃĆé

Ńé┐Ńā¢µ║ȵğŃü«ÕōüĶ│¬Ńü»ŃĆüDCIRŃü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃéŗķćŹĶ”üŃü¬Ķ”üń┤ĀŃü¦ŃüÖŃĆéµ║ȵğµÖéŃü«Ńü»ŃéōŃüĀõ╗śŃüæŃüīõĖŹÕ«īÕģ©Ńü¦ŃüéŃüŻŃü¤ŃéŖŃĆüĶ¬żŃüŻŃü¤Ńü»ŃéōŃüĀõ╗śŃüæŃéÆŃüÖŃéŗŃü©ŃĆüķø╗µźĄŃé┐Ńā¢Ńü©ķøåķø╗õĮōķ¢ōŃü«µÄźĶ¦”µŖĄµŖŚŃüīÕż¦Õ╣ģŃü½ÕóŚÕŖĀŃüÖŃéŗÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŖŃüŠŃüÖŃĆéõĖŹÕ«īÕģ©ŃüŠŃü¤Ńü»Ķ¬żŃüŻŃü¤Ńü»ŃéōŃüĀõ╗śŃüæŃü»ŃĆüķø╗µźĄŃé┐Ńā¢Ńü©ķøåķø╗õĮōķ¢ōŃü«µÄźńČÜŃéÆÕ╝▒ŃéüŃĆüķø╗µĄüŃüīµĄüŃéīŃéŗķÜøŃü½µÄźĶ¦”µŖĄµŖŚŃüīÕóŚÕŖĀŃüŚŃĆüDCIRŃüīķÖÉÕ║”ÕĆżŃéÆĶČģŃüłŃéŗÕĤÕøĀŃü©Ńü¬ŃéŖŃüŠŃüÖŃĆéŃüĢŃéēŃü½ŃĆüµ«ŗńĢÖŃü»ŃéōŃüĀŃé╣Ńā®Ńé░Ńü»µÄźĶ¦”õĖŹĶē»ŃéÆÕ╝ĢŃüŹĶĄĘŃüōŃüÖÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŖŃĆüŃüōŃéīŃééķüÄÕ║”Ńü«DCIRŃü«õĖĆĶł¼ńÜäŃü¬ÕĤÕøĀŃü¦ŃüÖŃĆéŃü»ŃéōŃüĀŃé╣Ńā®Ńé░Ńü«ÕŁśÕ£©Ńü»µŁŻÕĖĖŃü¬ķø╗µĄüõ╝ØķüöŃéÆÕ”©ŃüÆŃĆüµŖĄµŖŚŃéÆÕóŚÕŖĀŃüĢŃüøŃĆüńĄÉµ×£Ńü©ŃüŚŃü”DCIRĶ®”ķ©ōńĄÉµ×£Ńü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃüŠŃüÖŃĆé

ACEY-USW-3000

ĶČģķ¤│µ│óķćæÕ▒×Ńé╣ŃāØŃāāŃāłµ║ȵ𵮤

ŃāÉŃāāŃāåŃā¬Ńā╝ĶŻĮķĆĀŃü¬Ńü®Ńü«ńö©ķĆöŃü½ŃüŖŃüæŃéŗŃāŗŃāāŃé▒Ńā½Ńü©ŃéóŃā½Ńā¤ŃāŗŃé”ŃāĀŃü«µÄźÕÉłŃü½ńē╣Õī¢ŃüŚŃü”Ķ©ŁĶ©łŃüĢŃéīŃü”ŃüäŃüŠŃüÖŃĆéÕØćõĖĆŃü¦Õ╝ĘÕø║Ńü¬µ║ȵğŃéÆÕ«¤ńÅŠŃüŚŃĆüµ║ȵğÕģźńå▒ŃéÆÕŖ╣µ×£ńÜäŃü½ÕłČÕŠĪŃüŚŃĆüõĖŹÕ«īÕģ©µ║ȵğŃéäŃé╣Ńā®Ńé░Ńü«ńÖ║ńö¤ŃéƵŖæŃüłŃĆüÕ░Äķø╗µĆ¦ŃéÆÕÉæõĖŖŃüĢŃüøŃĆüDCIRŃéÆõĮĵĖøŃüŚŃüŠŃüÖŃĆé

ŌæĪ Ńé╗Ńā½ÕĘ╗ŃüŹÕÅ¢ŃéŖŃā╗ń®ŹŃü┐ķćŹŃüŁ

Ńé╗Ńā½Ńü«ÕĘ╗ŃüŹÕÅ¢ŃéŖ’╝ÅŃā®Ńā¤ŃāŹŃā╝ŃāłÕĘźń©ŗŃü½ŃüŖŃüæŃéŗŃāŚŃāŁŃé╗Ńé╣ń«ĪńÉåŃü»ŃĆüDCIRŃü½Õż¦ŃüŹŃü¬ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃüŠŃüÖŃĆéķø╗µźĄŃü«ŃüÜŃéīŃéäń®ŹÕ▒żŃü«ŃüÜŃéīŃü¬Ńü®ŃĆüÕĘ╗ŃüŹÕÅ¢ŃéŖõĖŹĶē»Ńü»ŃĆüµŁŻµźĄµ┤╗ńē®Ķ│¬Ńü©Ķ▓ĀµźĄµ┤╗ńē®Ķ│¬Ńü«µ£ēÕŖ╣µÄźĶ¦”ķØóń®ŹŃéƵĖøÕ░æŃüĢŃüøŃüŠŃüÖŃĆéµ£ēÕŖ╣µÄźĶ¦”ķØóń®ŹŃü«µĖøÕ░æŃü»ŃéżŃé¬Ńā│Ķ╝ĖķĆüµŖĄµŖŚŃéÆÕóŚÕŖĀŃüĢŃüøŃĆüķø╗µ▒ĀÕåģŃü¦Ńü«ŃéżŃé¬Ńā│Ńü«ń¦╗ÕŗĢŃéÆķś╗Õ«│ŃüŚŃĆüDCIRŃü«õĖŖµśćŃü½ŃüżŃü¬ŃüīŃéŖŃüŠŃüÖŃĆéŃüĢŃéēŃü½ŃĆüÕĘ╗ŃüŹÕÅ¢ŃéŖÕ╝ĄÕŖøŃüīõĖŹÕØćõĖĆŃü½Ńü¬ŃéŗŃü©Ńé╗ŃāæŃā¼Ńā╝Ńé┐Ńü½ŃéĘŃā»Ńüīńö¤ŃüśŃĆüŃéżŃé¬Ńā│õ╝ØÕ░ÄŃü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃĆüµŖĄµŖŚŃüīŃüĢŃéēŃü½ÕóŚÕŖĀŃüŚŃü”DCIRĶ®”ķ©ōńĄÉµ×£Ńü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃéŗÕÅ»ĶāĮµĆ¦ŃüīŃüéŃéŖŃüŠŃüÖŃĆé

IV. ńĄÉĶ½¢

ŃüŠŃü©ŃéüŃéŗŃü©ŃĆüŃā¬ŃāüŃé”ŃāĀŃéżŃé¬Ńā│ķø╗µ▒ĀŃü«DCIRĶ®”ķ©ōŃü½ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃéŗŃé│ŃéóŃāŚŃāŁŃé╗Ńé╣Ńü»ŃĆüķø╗µźĄµ║¢ÕéÖŃĆüŃé╗Ńā½ńĄäń½ŗŃĆüŃāĢŃé®Ńā╝ŃāĪŃā╝ŃéĘŃā¦Ńā│/Ńé©Ńā╝ŃéĖŃā│Ńé░Ńü«3ŃüżŃü«õĖ╗Ķ”üµ«ĄķÜÄŃü½ķøåõĖŁŃüŚŃü”ŃüäŃüŠŃüÖŃĆéķø╗µźĄµ║¢ÕéÖŃü½ŃüŖŃüæŃéŗŃé│Ńā╝ŃāåŃéŻŃā│Ńé░ŃĆüÕ£¦Õ╗ČŃĆüÕłćµ¢Ł/Ńé╣Ńā¬ŃāāŃāłÕĘźń©ŗŃĆüŃé╗Ńā½ńĄäń½ŗŃü½ŃüŖŃüæŃéŗŃé┐Ńā¢µ║ȵğŃĆüÕĘ╗ŃüŹÕÅ¢ŃéŖ/ń®ŹÕ▒żŃĆüķø╗Ķ¦ŻµČ▓µ│©ÕģźÕĘźń©ŗŃĆüŃüØŃüŚŃü”ŃāĢŃé®Ńā╝ŃāĪŃā╝ŃéĘŃā¦Ńā│ŃüŖŃéłŃü│Ńé©Ńā╝ŃéĖŃā│Ńé░ÕĘźń©ŗŃĆéÕÉ䵫ĄķÜÄŃü«ŃāŚŃāŁŃé╗Ńé╣ÕłČÕŠĪŃü»DCIRŃü½Õż¦ŃüŹŃü¬ÕĮ▒ķ¤┐ŃéÆõĖÄŃüłŃüŠŃüÖŃĆéŃā¬ŃāüŃé”ŃāĀŃéżŃé¬Ńā│ķø╗µ▒ĀŃü«ĶŻĮķĆĀŃü½ŃüŖŃüäŃü”Ńü»ŃĆüŃüōŃéīŃéēŃü«õĖ╗Ķ”üŃāŚŃāŁŃé╗Ńé╣Ńü«ŃāŚŃāŁŃé╗Ńé╣ŃāæŃā®ŃāĪŃā╝Ńé┐ŃéÆÕÄ│Õ»åŃü½ń«ĪńÉåŃüŚŃĆüDCIRĶ®”ķ©ōńĄÉµ×£ŃüīĶ”üõ╗ČŃéƵ║ĆŃü¤ŃüÖŃéłŃüåŃü½ŃüÖŃéŗŃüōŃü©ŃüīµźĄŃéüŃü”ķćŹĶ”üŃü¦ŃüéŃéŖŃĆüŃüØŃéīŃü½ŃéłŃüŻŃü”Ńā¬ŃāüŃé”ŃāĀŃéżŃé¬Ńā│ķø╗µ▒ĀŃü«ÕōüĶ│¬Ńü©µĆ¦ĶāĮŃüīÕÉæõĖŖŃüŚŃüŠŃüÖŃĆéŃüĢŃéēŃü½ŃĆüDCIRŃü«µĖ¼Õ«ÜÕĆżŃüīńĢ░ÕĖĖŃü¬ÕĀ┤ÕÉłŃü»ŃĆüŃüōŃéīŃéēŃü«Ńé│ŃéóŃāŚŃāŁŃé╗Ńé╣ŃüŗŃéēÕīģµŗ¼ńÜäŃü¬Ķ¬┐µ¤╗Ńü©Õłåµ×ÉŃéÆÕ«¤µ¢ĮŃüŚŃĆüÕĢÅķĪīŃéÆĶ┐ģķƤŃü½ńē╣Õ«ÜŃüŚŃü”Ķ¦Żµ▒║ŃüÖŃéŗÕ┐ģĶ”üŃüīŃüéŃéŖŃüŠŃüÖŃĆé