バッテリーパック組立工程シリーズ4 – 半完成品組立

パワーバッテリーシステムは、比喩的に「

軍

5~10年間継続的に稼働する必要があり、各コンポーネントが異なる役割と機能を果たす必要があります。

-

バッテリーセル

戦闘部隊の兵士(基本任務:電気エネルギーの蓄積と放出)と同様に、軍隊の基盤として機能します。

-

バッテリー管理システム

(BMS)

: 指揮センターとして機能し、指示の受信、データの収集、意思決定、コマンドの発行、保護の提供を担当します。

-

熱管理システム

: バッテリーの最適な動作状態を維持するために加熱または冷却を担当するロジスティクス サポート システムとして機能します。

-

センサー

: 斥候として活動し、重要な情報を収集します。

-

配線ハーネスとコネクタ

: 通信および輸送ネットワークとして機能し、情報の転送と電力の供給を容易にします。

-

その他のコンポーネント

: さまざまなサプライ品と同様に、プライマリではないものの、システム パフォーマンスに大きな影響を与えます。

半完成品の組み立てには、これらすべての部門、補給品、通信、輸送システムを統合して、まとまりのある戦闘準備の整った「軍隊」を作り上げることが含まれます。

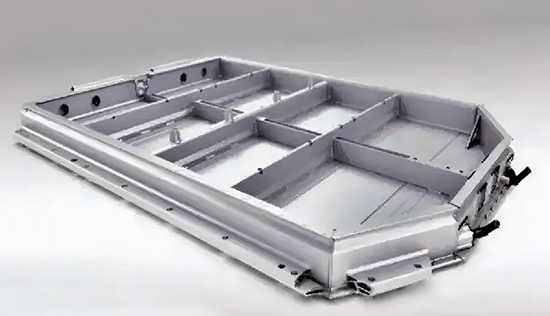

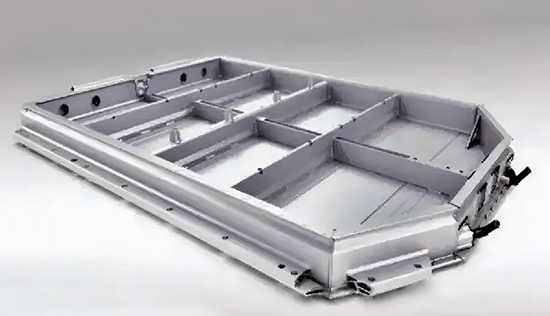

01 ボックス前処理

現在、バッテリーパックのボックスは主に押し出しアルミニウム合金プロファイルで作られており、最初に機械加工され、その後CMT溶接、アルゴンアーク溶接、攪拌摩擦溶接(FSW)によって接合されます。

レーザー溶接

およびその他の溶接方法。

通常、ボックスの内側には、潜在的な漏洩リスクを排除するために断熱粉末をスプレーする必要があります。ボックスの底部には、液体冷却プレートを保護するとともに、一定の保温効果も果たすため、発泡ポリウレタンが均一にスプレーされるのが一般的です。

箱は厳格な洗浄と気密検査を受ける必要があります。サプライヤーは出荷前に箱の完全な検査を実施し、気密性が適切であることを確認する必要があります。

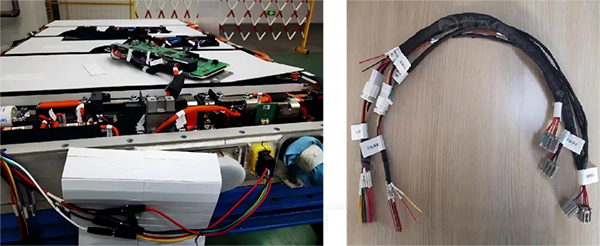

箱の前処理には通常、次のものが含まれます。

-

高電圧/低電圧の設置と固定

プラグイン(正極・負極高速プラグイン、低電圧通信高速プラグイン)

-

バスバーの固定

-

P

モジュール制限パッドの取り付け(バッテリーセルとボックスの液体冷却プレートの直接接触を防ぐため)

02 接着

接着は重要なステップです

バッテリーパックアセンブリ

主にボックスとモジュール間、モジュール間の密閉、固定、熱伝導を実現するために使用されます。

シーラントは主にボックスとモジュールの間に使用され、湿気、ほこり、その他の外部不純物がボックス内に入るのを防ぎ、バッテリーパックの内部環境の安定性を確保します。

モジュールと液体冷却プレートまたは加熱フィルムの間には一定の隙間があるため、両者の間に熱伝導性接着剤の層を追加して接続します。これにより、バッテリーパックの全体的な構造強度が向上するだけでなく、バッテリーセルの放熱効率も向上します。

熱伝導性接着剤

: 一般的に、A と B の 2 つのコンポーネントで構成されます。

-

接着剤A

パフォーマンスの主役

-

接着剤B

接着剤が固まるのを助けるためです。

実際の工場生産工程では、生産ペースを速めるため、熱伝導性接着剤の塗布にはグルーマシンが一般的に使用されています。特殊な状況では、エアー式グルーガンを用いて手動で塗布することも可能です。

熱伝導性接着剤は、熱伝導の役割のみを果たしますが、一般的に粘度が低く、熱伝導性構造用接着剤は粘度が強く、熱伝導と一定の固定効果の両方を備えています。

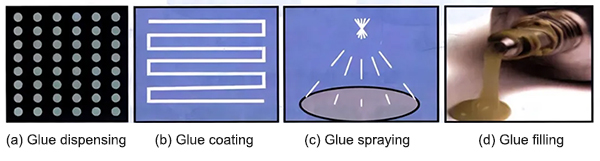

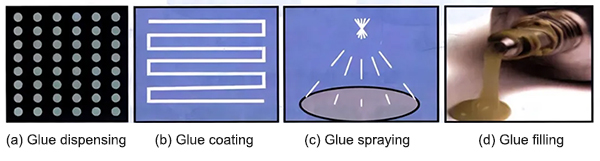

接着方法

:接着剤の塗布、接着剤の塗布、接着剤の噴霧、接着剤の充填。

-

接着剤塗布

: 主にワイヤーハーネスの固定と溶接酸化防止に使用されます

-

接着剤コーティング

: 主に電池セル間の固定、または電池セルと箱体間の熱伝導に使用されます。

-

接着剤をスプレーする

: 主にボックス本体の底部の固定と熱伝導に使用されます(主に非モジュールソリューションに使用されます)

03 モジュールをボックス内に吊り上げる

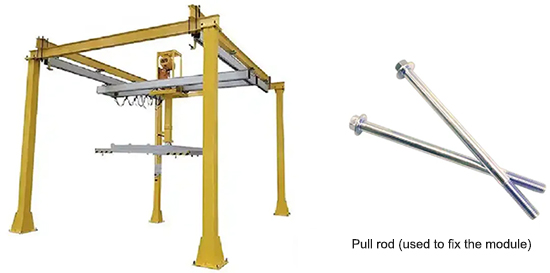

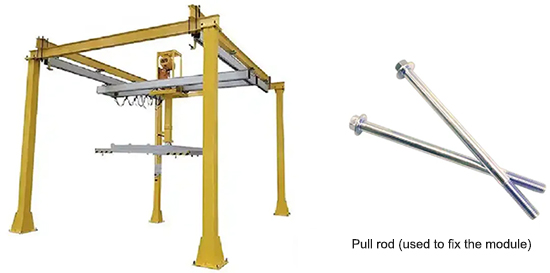

モジュールは溶接後、工具でクランプして固定し、ボックス本体内の所定の位置に吊り上げます。吊り上げ工具は通常、専用に開発されており、クランプ力は適度に調整する必要があります。これにより、モジュールに損傷を与えることなく、モジュールの安定性を確保できます。また、吊り上げ工程中にモジュールが揺れたり落下したりしないように、工具も適切に設計する必要があります。

ボックス内に挿入後、モジュールのエンドプレートはプルロッド(非標準の長ボルト)を使用してボックスビームの取り付け穴に固定されます。その後、高電圧ポールピースへの人員の直接接触を防ぐため、一体型カバーに絶縁シートを1層取り付ける必要があります。

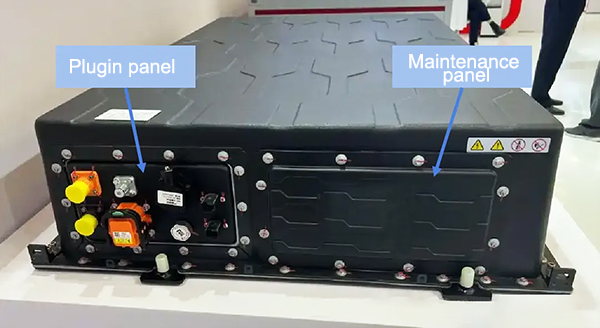

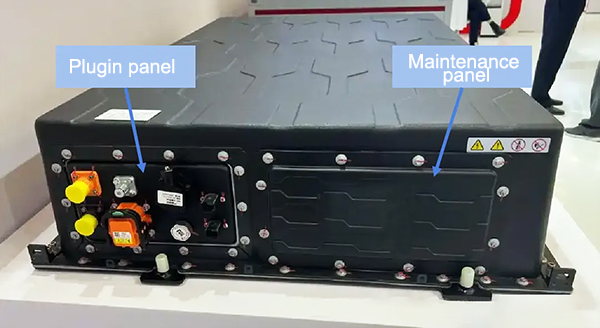

04 プラグインパネルとBMSのインストール

モジュールをボックスに吊り下げた後、BMSと各種コネクタを設置する必要があります。一般的なコネクタには、高電圧プラグイン、低電圧プラグイン、消火栓、防爆弁、MSD(メンテナンススイッチ)などがあります。現在、主要なパックインテグレーターは、これらのプラグインをプラグインパネルに統合する設計を採用しています。

この設計により、製造工程における取り付け工程が簡素化され、生産サイクルが短縮されます。さらに、バッテリーボックスカバーはパネルの取り付け穴のみを開ければよく、プラグインごとに取り付け穴を開ける必要はありません。

一部のバッテリーパックには、メンテナンスパネルと呼ばれるパネルが備え付けられている場合があります。これは、バッテリーパックの長期運用中にBMSが故障する可能性が高くなるためです。メンテナンスパネルからBMSを取り外す場合、バッテリーボックスのカバー全体を外す必要がなく、非常に手間がかかります。また、頻繁にボックスカバーを取り外すと、バッテリーパックの気密性が損なわれ、IP保護レベルが低下する可能性があります。

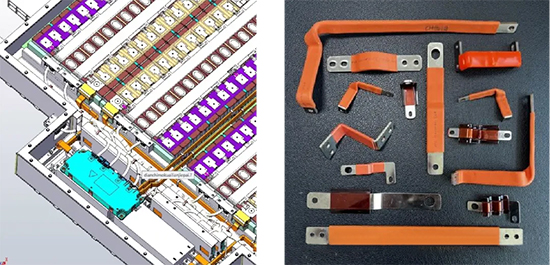

05 シリアル銅バスバーと通信ハーネスの設置

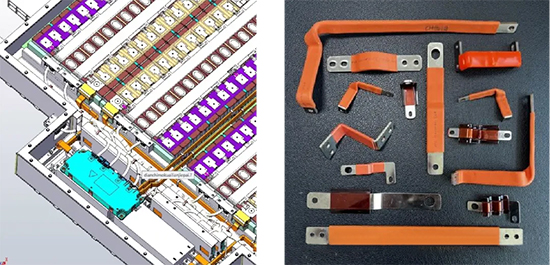

バッテリーパックは現在、基本的に「モジュールフリー設計」となっています。セル間の直列接続と並列接続はCCS(統合バスバー)によって実現され、モジュール間の直列接続と並列接続は銅バスバーによって行われます。

銅バスバーは、軟質タイプと硬質タイプに分けられます。軟質銅バスバーは、多層銅箔、ポリマー拡散溶接、熱収縮フィルムを積層して製造されます。軟質銅バスバーは曲げ加工が可能で、柔軟性が高く、施工が容易で、耐振動性に優れていますが、硬質銅バスバーよりも高価です。硬質銅バスバーは、T2銅を切断、曲げ加工し、熱収縮フィルムを貼って製造されます。

長い銅バスバーはモジュールのエンドプレートまたはボックスに固定する必要があり、通常はプラスチック製のバックルで固定するか、フォーム接着剤で直接貼り付ける必要があることに注意してください。

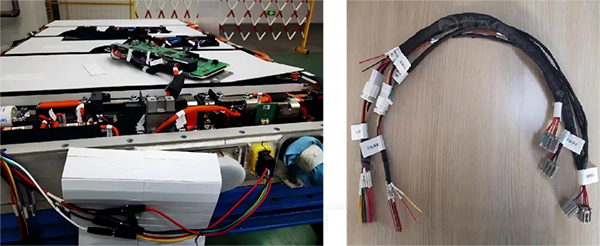

現在のバッテリーパックの構造は大幅に簡素化されていますが、CCSとBMS間の通信は依然として低電圧ハーネスを介して実現する必要があります。CCSの温度センサーと電圧センサーは信号収集を担い、通信ハーネスはBMSとCCS間のデータ伝送を担っています。

信号伝送の安定性を確保するためには、通信配線ハーネスのシールドと絶縁処理が重要であり、これにより外部の電磁干渉が信号に与える影響を効果的に防ぐことができます。